L’entreprise

Ineos ChlorVinyls, le plus grand fabricant de PVC en Europe, exploite une installation de production de chlore-alcali sous la vigilance du système R2 EMOS® depuis sa mise en service en 2006. La salle d’électrolyse à membrane XYZ kT/an à Runcorn, au Royaume-Uni, a été soigneusement surveillée depuis le tout début pour assurer la production de chlore et de soude caustique la plus sûre et la plus efficace.

La solution

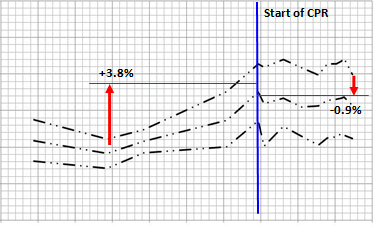

Le rapport sur les performances des cellules (CPR) de R2 permet l’adoption de stratégies de maintenance sélective proactive basées sur les performances économiques réelles des cellules individuelles et de leurs composants critiques (revêtement anodique, revêtement membranaire et cathodique). Les coûts d’exploitation sont réduits grâce à la détection et au remplacement des éléments sous-performants, ainsi qu’à l’identification et à la prolongation de la durée de vie des éléments les plus performants. D’autres avantages peuvent être obtenus en utilisant la RCR pour tester de nouveaux composants ou pour optimiser d’autres projets stratégiques, tels que la réactivation in situ des revêtements cathodiques.

Grâce aux données historiques stockées dans le système EMOS® de R2, il a été possible d’évaluer les performances de l’usine avant le début de l’étude. L’analyse continue des données tout au long de l’étude a donné un retour d’information continu sur les effets des changements mis en œuvre sur la base des analyses CPR.

Au cours de l’étude, Tessenderlo a utilisé le CPR pour classer et trier les performances des éléments individuels au sein de chaque électrolyseur (Figure 1) ainsi que dans l’ensemble de l’usine. En définissant des filtres (c’est-à-dire des économies maximales), Tessenderlo Chemie a pu optimiser la planification de la maintenance tout en réduisant les coûts d’exploitation et en augmentant l’efficacité globale de la production de l’usine.

Les avantages

En exploitant les données opérationnelles stockées dans EMOS®, le CPR a donné une vision précise de la véritable performance économique de l’usine de chlore alcali. Cela a été démontré avec succès à l’usine de Tessenderlo Chemie.

Sur la base de cette expérience et des données moyennes d’autres utilisateurs d’EMOS®, les bénéfices attendus en matière de CPR pour une usine typique de 270 000 t/an permettraient de :

- Réduisez les coûts d’exploitation de 300 000 €/an grâce à des pratiques de maintenance sélectives (calculées comme la différence entre les coûts de maintenance supplémentaires et les économies opérationnelles typiques).

- Réalisez des économies supplémentaires grâce à une gestion améliorée des garanties en identifiant les corrélations entre, par exemple, les problèmes liés à la fabrication des revêtements ou des membranes et les données de performances.

- Améliorez la production en évitant les arrêts imprévus grâce au remplacement continu des éléments sous-performants.

- Économisez plus de 1 000 000 € (125 000 €/an) en prolongeant la durée de vie utile des composants les plus performants (revêtements et membranes).

- Prenez de meilleures décisions lors de l’achat de nouveaux composants dans le cadre de futurs projets de remembranage et de revêtement en surveillant les performances réelles des cellules de test.

- Améliorez la sécurité globale de l’usine en concentrant continuellement la maintenance sur les sous-performants qui présentent des probabilités plus élevées de conduire à des pannes.